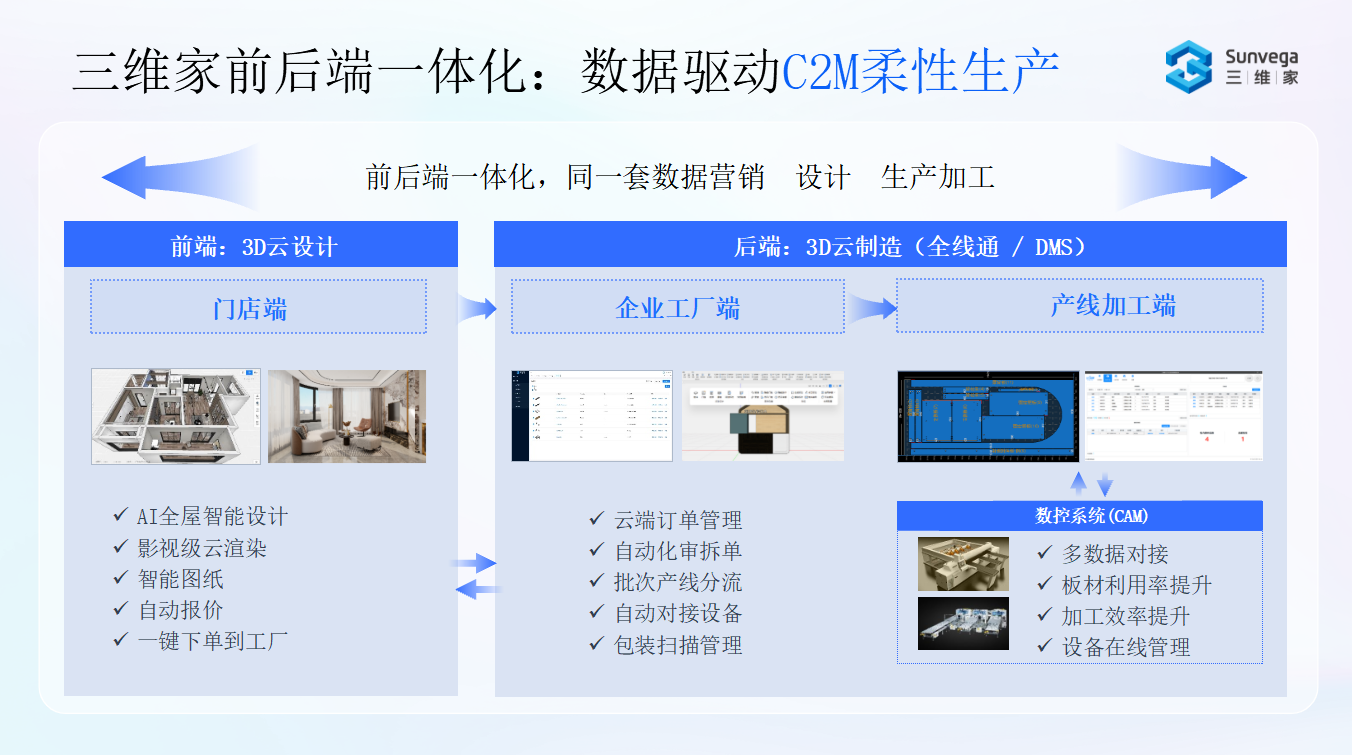

三維家前后端一體化是基于 “數據同源” 核心的 C2M 柔性生產解決方案,作為公司生產制造環節的核心產品,深度融入 “AI+C2M 全鏈路數字化” 體系,打通 “營銷 - 設計 - 生產 - 數控” 的關鍵數據通路,實現前端 3D 云設計方案與后端生產加工數據的無縫銜接,無需人工重復錄入或調整,以 “同一套數據貫穿全流程” 為核心優勢,適配中大型企業(KA)與中小微企業(SMB)不同規模的生產需求,助力家居企業解決設計與生產脫節、效率低、出錯率高的行業痛點。

一、核心定位與核心構成

- 核心定位:以數據驅動打破 “設計端與生產端信息孤島”,實現 “設計方案即生產數據”,覆蓋從門店設計下單、總部審單拆單、工廠排產加工到設備對接的全流程數字化,核心價值是降本增效、減少出錯、縮短交付周期,支撐企業柔性生產與規模化擴張。

- 核心構成:

- 前端支撐:3D 云設計平臺(提供 AI 全屋智能設計、影視級云渲染、智能圖紙生成、一鍵報價等功能,為后端輸出標準化設計數據);

- 后端解決方案:分為兩大產品,適配不同企業規模:

- 全線通:面向中大型家居企業、連鎖品牌,提供全流程一體化數字化服務;

- DMS 設計拆單系統:面向中小微定制企業、代工廠,主打輕量化、靈活化的前后端銜接能力。

二、核心功能詳解

(一)全線通:中大型企業的規模化生產利器

- 設計 - 生產數據無縫銜接:前后端共用一個產品庫、工藝庫,門店通過 3D 云設計完成方案后,可一鍵下單至總部,系統自動完成審單、拆單,生成精準的生產數據(無需人工二次轉化),避免 “設計方案與生產標準不一致” 的問題。

- 標準化與個性化兼顧:支持企業自定義工藝規范(如板材規格、五金安裝標準、封邊工藝等),設計方案需嚴格遵循總部規范,同時兼容定制化需求(如異形結構、個性化尺寸),保障全國門店業務統一且靈活。

- 精細化生產管理:

- 精準物料 BOM 生成:自動輸出板件清單、五金清單、趟門清單、非平板門板清單及板件零件圖,無遺漏、無誤差;

- 智能排產優化:采用第三代 AI 排料算法,支持多訂單混合排產、產線自定義配置,按工藝路線輸出加工指令,提升板材利用率與排產效率;

- 全流程可視化:從訂單接收、審拆單、排產、加工到打包發貨,每個環節數據實時可查,總部可監控全國工廠生產進度。

- 多設備協同適配:無縫對接電子鋸、開料機、封邊機、六面鉆等多工序數控設備,生產數據直接下發至設備,實現 “設計 - 設備” 一鍵連通。

(二)DMS 設計拆單系統:中小微企業的靈活接單工具

- 高效拆單能力:秒拆三維家 3D 云設計文件,同時支持多種主流數據文件(如 CAD)快速識別,無需專業拆單員,大幅提升拆單效率(傳統人工拆單 1-2 天 / 單,系統秒級完成)。

- 強異形設計支撐:具備強大的非標異形定制柜設計能力,支持異形酒格、多邊斜切拼接、圓弧錯位、異形波浪、錯位結構等復雜結構繪制,滿足市面 99% 的定制需求,助力中小微企業承接高附加值定制訂單。

- 輕量化生產適配:100% 免試裝,生成的生產數據可直接對接中小工廠的數控設備,無需大規模改造產線;支持排料優化與余料管理,降低中小微企業的物料損耗成本。

- 全流程簡化操作:界面簡潔、操作門檻低,無需專業 IT 團隊維護,中小代工廠可快速上手,實現 “接單 - 拆單 - 生產” 的高效流轉。

三、企業核心痛點解決與應用場景

(一)核心痛點與對應解決方案

| 企業痛點 |

典型應用場景 |

前后端一體化解決方案 |

| 設計與生產數據脫節,人工拆單 / 轉單效率低、出錯率高 |

門店設計方案需人工整理成生產清單(1-3 天),頻繁出現尺寸偏差、五金漏配,導致返工率超 10% |

1. 數據同源:設計方案直接轉化為生產數據,無需人工干預,拆單誤差率趨近于 0;

2. 自動化審拆單:系統內置工藝規范校驗,自動識別設計方案中的不合理項(如尺寸超標、五金不兼容),提前規避錯誤 |

| 交付周期長,無法滿足客戶快速交付需求 |

定制家具從下單到發貨需 15-20 天,客戶投訴率高;旺季訂單堆積,排產混亂導致交付延遲 |

1. 全流程提速:拆單時間從 “天級” 壓縮至 “秒級”,排產效率提升 30% 以上;

2. 多訂單混合排產:AI 算法優化生產順序,減少設備換線時間,板材利用率提升至 98%,整體交付周期縮短 30%-50% |

| 中大型企業全國門店多,工藝標準不統一,協同困難 |

連鎖品牌全國 50 + 門店,各門店設計風格、工藝參數不統一,工廠生產需反復溝通調整,影響規模化擴張 |

1. 總部統一配置工藝庫、產品庫,門店設計需遵循統一標準,保障全國產品一致性;

2. 多端數據同步:門店訂單、生產進度、庫存數據實時互通,總部可全局管控,提升跨區域協作效率 |

| 中小微企業接單能力弱,無法承接非標定制訂單 |

中小代工廠僅能承接簡單標準化產品,面對客戶的異形定制需求只能拒絕,錯失商機 |

1. DMS 系統支持復雜異形設計與秒拆,無需專業設計 / 拆單團隊,輕松承接非標訂單;

2. 兼容中小工廠現有設備,無需大額投入改造產線,降低定制化生產門檻 |

| 物料損耗大,生產成本高 |

人工排料導致板材利用率僅 85% 左右,余料浪費嚴重;五金、配件采購與生產需求不匹配,出現積壓或短缺 |

1. 第三代 AI 排料算法優化板材切割方案,利用率提升至 98%,大幅減少余料浪費;

2. 精準 BOM 清單:自動生成物料需求計劃,指導采購與備貨,避免物料積壓或短缺 |

(二)典型行業場景適配

- 中大型定制家居品牌(如歐派、索菲亞):全國門店超 1000 家,通過 “全線通” 實現全國工藝標準統一,門店設計方案一鍵下單至就近工廠,多工廠協同排產,滿足 “就近生產、快速交付” 需求,支撐品牌規模化擴張。

- 中小微定制代工廠:承接本地門店或散客定制訂單,通過 “DMS 設計拆單系統” 快速處理非標異形訂單,無需專業拆單員,降低人力成本,同時提升接單能力,從 “只能做標準柜” 升級為 “可做全品類定制”。

- 整裝公司(含設計 + 生產 + 安裝):通過前后端一體化打通 “整裝設計 - 定制家具生產 - 硬裝施工” 數據鏈路,定制家具生產與硬裝進度同步,避免 “家具生產延遲影響硬裝交付”,提升整裝項目整體交付效率。

- 門墻柜一體化企業:支持櫥柜、衣柜、墻板、木門等多品類產品協同設計與生產,設計方案中的多品類產品數據同步至生產端,實現 “一站式生產、一站式交付”,避免多品類分開生產導致的尺寸不匹配、交付不同步問題。

四、企業高頻 Q&A

Q1:我們是中大型家居連鎖品牌,全國有 30 + 工廠、200 + 門店,各區域工藝標準有差異,前后端一體化能實現差異化管理嗎?

A:完全可以。全線通解決方案支持 “總部統一管控 + 區域個性化配置”:① 總部可設置全國通用的基礎工藝標準(如板材環保等級、核心五金品牌);② 各區域工廠可根據當地供應鏈、設備情況,自定義區域專屬工藝參數(如封邊材質、包裝標準);③ 門店下單時可選擇對應區域工廠,系統自動匹配該工廠的工藝標準,既保障了全國品牌一致性,又兼顧了區域生產靈活性,完美支撐多工廠、多門店的協同管理。

Q2:我們是中小微代工廠,現有設備比較老舊(非高端數控設備),能接入 DMS 設計拆單系統嗎?會不會需要大額設備改造費用?

A:無需大額改造,DMS 系統具備極強的設備兼容性。① 支持 DXF/NC 等多種主流代碼格式,可直接對接市面上絕大多數數控設備(包括老舊開料機、封邊機、排鉆等),無需更換設備;② 系統可根據你現有設備的加工能力,自動優化生產指令(如調整切割路徑、適配設備轉速),讓老舊設備也能實現數字化生產;③ 輕量化部署,無需專業 IT 團隊維護,僅需 1-2 天即可完成系統調試與人員培訓,快速落地使用。

Q3:我們之前試過其他品牌的前后端一體化系統,但設計方案經常因為 “不符合生產工藝” 被退回,三維家的產品能解決這個問題嗎?

A:能。三維家前后端一體化的核心優勢之一是 “設計與工藝實時聯動”:① 系統內置 “工藝校驗引擎”,門店設計時,系統會實時對照企業預設的工藝規范(如板材最大尺寸、異形結構加工限制、五金安裝條件),若設計方案不符合生產要求,會即時彈出預警并給出修改建議(如 “該尺寸超出板材規格,建議調整為 2440*1220mm”);② 前后端共用同一個產品庫,設計時調用的板材、五金、配件均為工廠可生產的型號,從源頭避免 “設計可行、生產不可行” 的問題,大幅減少方案退回率。

Q4:我們做門墻柜一體化業務,多品類產品協同生產時經常出現尺寸不匹配、交付不同步,三維家前后端一體化能解決嗎?

A:完全適配門墻柜一體化場景。① 3D 云設計平臺支持櫥柜、衣柜、墻板、木門等多品類產品協同設計,同一空間內的多品類產品尺寸、風格、材質實時聯動(如墻板尺寸自動匹配衣柜高度);② 生產端接收的是完整的 “全屋多品類生產數據”,系統可按生產復雜度、交付優先級優化排產順序,確保多品類產品同步生產、同步發貨、同步安裝,避免出現 “衣柜已安裝,墻板還未到貨” 或 “尺寸不匹配無法拼接” 的問題,提升全屋定制的交付體驗。

Q5:使用前后端一體化后,我們的生產效率和成本能有具體提升嗎?有沒有實際案例參考?

A:有明確的數據提升和標桿案例支撐。① 效率提升:拆單效率提升 90% 以上(從 1-3 天 / 單變為秒級拆單),排產效率提升 30%,整體交付周期縮短 30%-50%;② 成本降低:板材利用率從 85% 左右提升至 98%,物料損耗成本降低 15%-20%,人工拆單 / 轉單成本降低 80%;③ 標桿案例:金牌廚柜通過三維家前后端一體化,為 3000 + 門店構建 AI 輕設計工作流,實現 “1 分鐘布局、10 分鐘出圖、一鍵下單生產”,交付周期從 18 天縮短至 7 天,返工率降至 1% 以下,整體運營成本降低 25%。